Compote de pommes !

C’est probablement le plat d’accompagnement le plus connu au monde et il est emballé dans des bocaux en verre et des canettes depuis des années. L’emballage par portion permet une plus grande variété de produits. Les nouvelles combinaisons de fruits — ceci avec et sans morceaux — sont emballées dans de petits récipients en plastique. Le fabricant a demandé à Kapp de concevoir une installation capable de chauffer le produit à la température de remplissage correcte.

Le processus

Simple : des personnes de l’usine lavent et coupent les pommes. Les morceaux durs et les tiges sont mis de côté. Lorsque les ingrédients entrent dans les bouilloires, le poids et le timing sont essentiels. D’autres types de fruits peuvent être ajoutés. Ensuite, la compote aux pommes passe par des tuyaux à la station-service. Ici, le produit est chauffé jusqu’à atteindre la température de remplissage correcte; dans ce cas, c’est la température de stérilisation. Le mélange chaud ainsi obtenu est pompé dans la machine de remplissage, qui forme les plateaux, se remplit de compote de pommes et se ferme. Une conduite de refroidissement ramène la température à la température ambiante.

Le projet

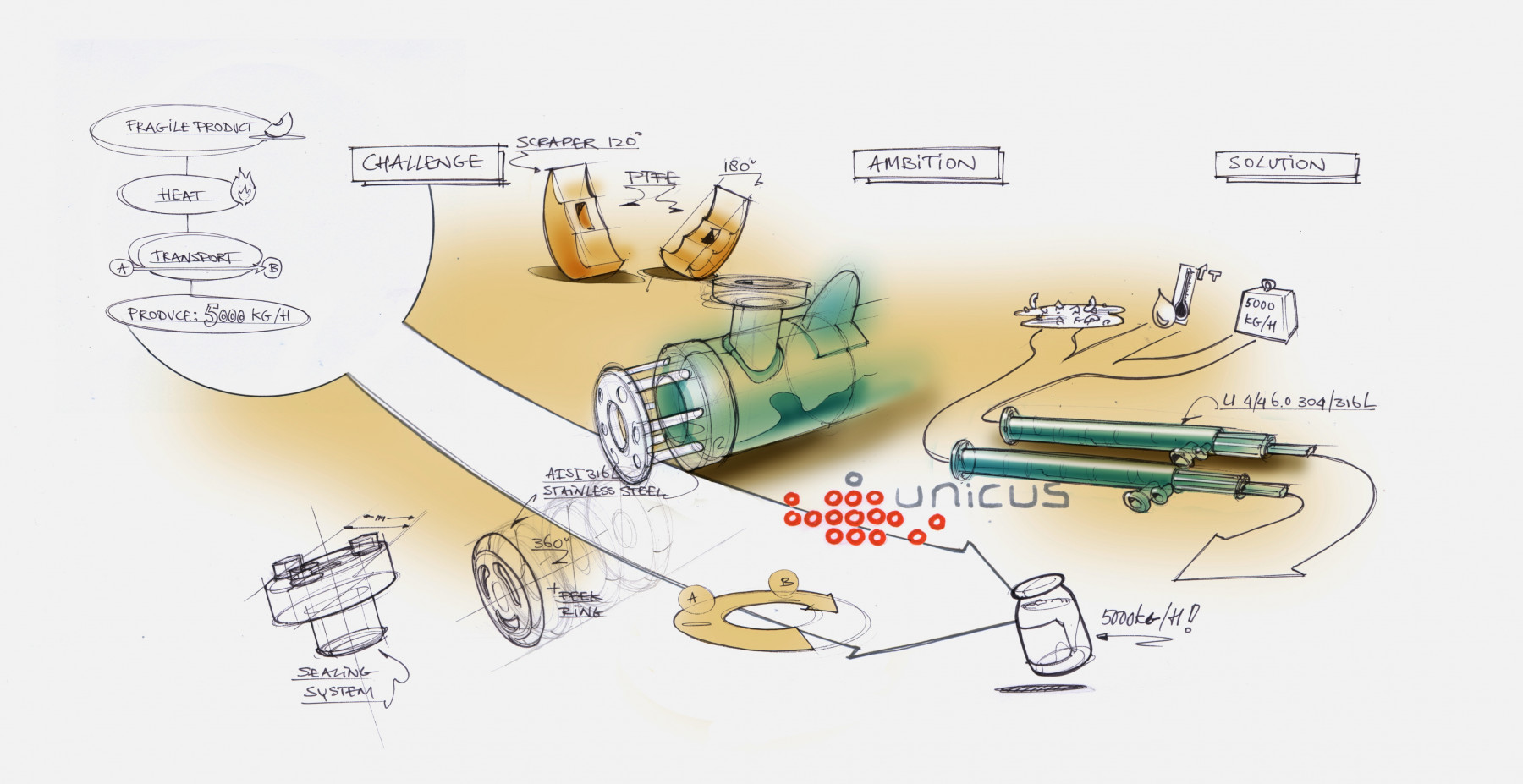

La mission de Kapp était de développer une solution pour amener la compote de pommes à la température de remplissage. Les échangeurs de chaleur réguliers ne convenaient pas à cause de la viscosité de la compote de pommes et des morceaux qu’elle contient. Nous avons choisi d’utiliser un échangeur de chaleur dynamique à surface raclée type Unicus. Ce type de dispositif est autonettoyant et augmente la turbulence, car les éléments se déplacent toujours les uns contre les autres. Deux unités en série chauffent le produit avec de l’eau chaude. La cuisson à la vapeur n’était pas possible, car le client est très spécifique en ce qui concerne la température maximale. L’un des principaux objectifs était de concevoir l’échangeur de manière à limiter autant que possible les dommages thermiques et mécaniques au produit. Des dispositions spéciales ont été utilisées pour amener les morceaux de fruits le long des grattoirs. La capacité de l’installation est de 5.000 kilos de compote de pommes par heure, avec des morceaux.

Le choix

Parce que l’utilisation d’un échangeur dans un tel environnement est plutôt exceptionnelle, nous avons d’abord effectué un test pour en déterminer la faisabilité. Le client ne souhaitait pas une perte de poids, une pression thermique minimale sur le produit et une option de drainage. Ils ont obtenu exactement ce dont ils avaient besoin : une unité raclée avec de faibles contraintes thermiques et mécaniques et une très faible perte de charge dans le flux de produit. Juste une question de conception intelligente… Le contrat a été attribué à Kapp en raison de notre attitude flexible, de notre solution intelligente et du bon équilibre entre prix et technologie. L’installation a été fournie par les échangeurs de chaleur HRS provenant d’Espagne. Les échangeurs de chaleur raclés nécessitent un entretien régulier. Les unités sont nettoyées au moyen d’un cycle CIP. Comme les pièces mobiles se déplacent relativement lentement et sont facilement accessibles, les coûts de maintenance restent faibles.