Appelmoes!

Het is waarschijnlijk het bekendste bijgerecht ter wereld en het wordt sinds jaar en dag verpakt in glazen potten en blik. Portieverpakking maakt een breder scala aan productvariëteiten mogelijk. Nieuwe fruitcombinaties – met en zonder stukjes – worden verpakt in kleine plastic bakjes. De fabrikant vroeg Kapp om een installatie te ontwerpen die in staat is om het product te verhitten tot de juiste vultemperatuur.

Het proces

Simpel: in de fabriek wassen en snijden werknemers de appels. De harde stukjes en de steeltjes gaan eruit. Als de ingrediënten in de ketels gaan, luistert het nauw: gewicht en timing zijn essentieel. Andere fruitsoorten kunnen toegevoegd worden. Dan gaat de appelmoes via leidingen naar het vulstation. Hier wordt het product verhit totdat het de juiste vultemperatuur bereikt; in dit geval is dat de sterilisatietemperatuur. Het hete mengsel wordt in de vulmachine gepompt, die de bakjes vormt, vult met appelmoes en afsluit. Een koellijn brengt de temperatuur terug naar kamertemperatuur.

Het project

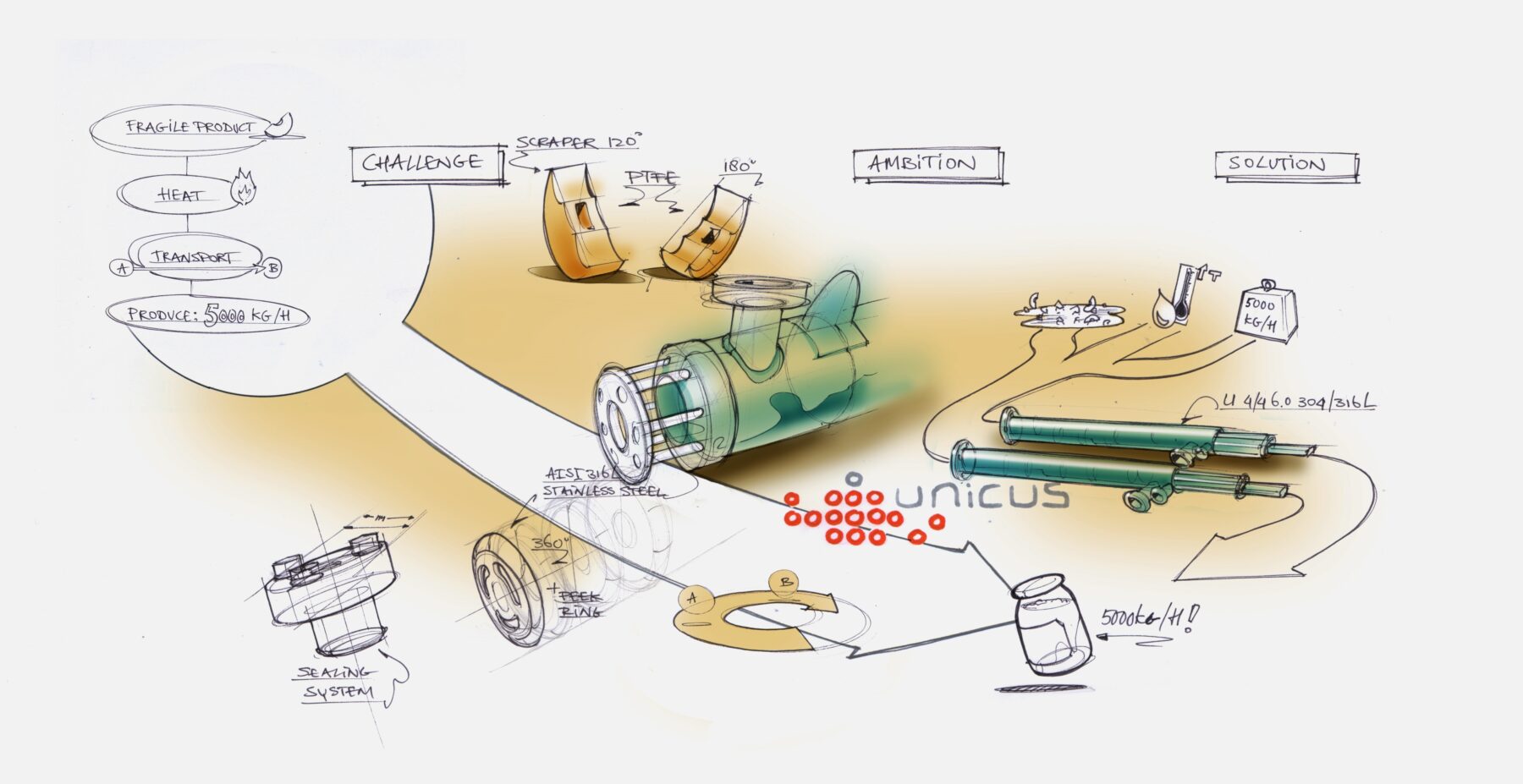

De opdracht voor Kapp was om een oplossing te ontwikkelen om de appelmoes op vultemperatuur te brengen. Gewone warmtewisselaars waren ongeschikt vanwege de viscositeit van de appelmoes en de stukjes die erin zitten. We kozen ervoor om een dynamic scraped surface warmtewisselaar van Unicus te gebruiken. Dit type apparaat is zelfreinigend en verhoogt de turbulentie doordat de elementen steeds tegen elkaar in bewegen. Twee units in serie verhitten het product door middel van warm water. Stoom was niet mogelijk, aangezien de klant erg specifiek is wat betreft de maximum temperatuur. Een van de hoofddoelen was om de wisselaar zo te ontwerpen dat thermische en mechanische schade aan het product zoveel mogelijk beperkt wordt. Er werden speciale opstellingen gebruikt om de fruitstukjes langs de schrapers te krijgen. De capaciteit van de installatie bedraagt 5.000 kilo appelmoes met stukjes, per uur.

De keuze

Omdat het gebruik van een wisselaar in een dergelijke omgeving nogal uitzonderlijk is, hebben we eerst een test uitgevoerd om de haalbaarheid te bepalen. De klant wilde geen gewichtsverlies, zo min mogelijk thermische druk op het product en een drainage mogelijkheid. Ze kregen precies wat ze nodig hadden: een geschraapte-unit met lage thermische en mechanische belasting en erg weinig drukverlies in de productstroom. Gewoon een kwestie van slim ontwerpen… Kapp kreeg de opdracht wegens onze flexibele houding, onze slimme oplossing en de juiste balans tussen prijs en techniek. De installatie is geleverd door HRS Heat Exchangers uit Spanje. Geschraapte-warmtewisselaars hebben met regelmaat onderhoud nodig. De units worden gereinigd door middel van een CIP cyclus. Omdat de bewegende delen relatief langzaam bewegen en gemakkelijk bereikbaar zijn, blijven de onderhoudskosten laag.