Suiker!

De suikerbiet is in nood. De Europese Unie subsidieert de productie van suiker om het voortbestaan van de suikerindustrie in Europa te garanderen. Met het oog op eerlijke concurrentie ten opzichte van andere suikerproducerende regio’s, zoals Afrika en Zuid-Amerika, wordt de financiële steun de komende jaren afgebouwd. Dat heeft geleid tot een fusie van grote suikerproducenten en tot een toename van technologische innovatie: ieder jaar perst de branche meer suiker uit een biet. In suikerfabrieken wordt geen kans onbenut gelaten om de productiekosten te drukken. Als het gaat om energiegebruik is de Europese suikerindustrie de efficiëntste ter wereld. Niemand gebruikt minder energie per kilo suiker. Dat resultaat wordt voor een groot gedeelte bereikt door het hergebruik van energie uit restwarmte. Een suikerfabriek vroeg Kapp om hen te helpen. Graag! We zijn gek op zoetigheid.

Het proces

De bieten worden gewassen, gesneden en verhit. Proteïne wordt gescheiden van het ruwe suikersap, waarna het sap gefilterd en opnieuw verhit wordt om het water te laten verdampen. Dit proces verhoogt de suikerconcentratie en het zorgt uiteindelijk voor kristalsuiker zoals we die kennen.

Het project

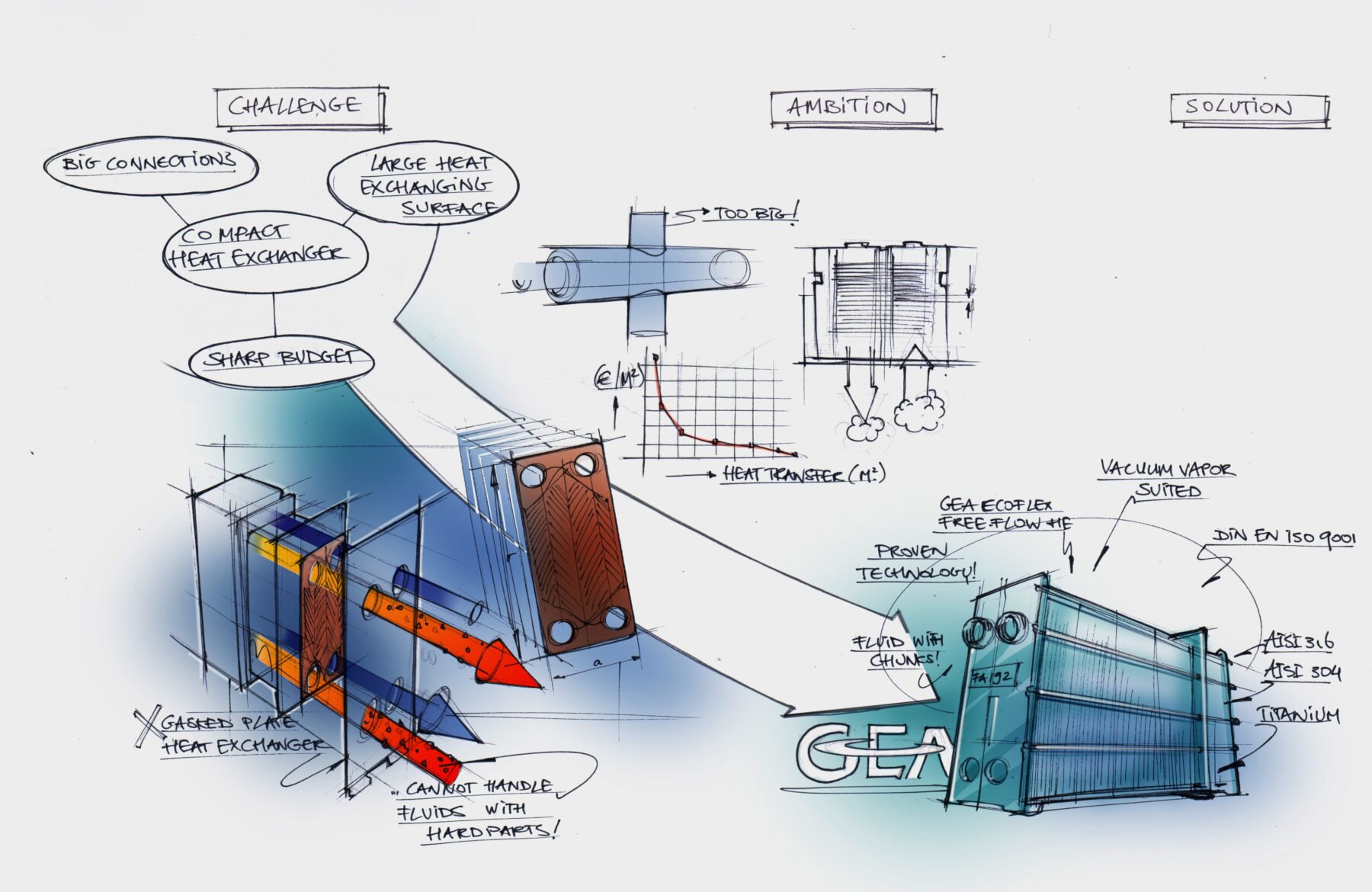

Warmteoverdracht is een bekende techniek in de suikerindustrie. In het verleden echter, geloofde niemand dat het mogelijk zou zijn om de restwarmte van iedere stap in het proces te hergebruiken. Neem bijvoorbeeld de reststoom uit het kristallisatieproces: de temperatuur is altijd lager dan 100 graden Celsius. We noemen dit vacuümstoom, omdat het bij normale druk zou condenseren. Vacuümstoom bevat veel warmte, maar het neemt ook veel volume in beslag, waardoor het lastig wordt om een warmtewisselaar te ontwerpen met voldoende capaciteit. Bovendien is de temperatuur van de stoom nogal laag: het is alleen te gebruiken om suikersap te verwarmen dat nog minder warm is – en alleen ruw suikersap heeft een nog lagere temperatuur. Om rendement te krijgen, zou je een wisselaar nodig hebben met een hoge warmteoverdracht, die het ook nog goed doet bij kleine onderlinge temperatuurverschillen.

De keuze

Onze klant koos voor een relatief compacte installatie met grote aansluitingen aan de stoomkant en een groot warmtewisselend oppervlak dat vacuümstoom onder alle omstandigheden kan verwerken. Natuurlijk moest dit allemaal gebeuren binnen een strak budget. Een conventionele buizenwisselaar was uitgesloten, omdat die – met het oog op de kleine temperatuurverschillen – enorm zou moeten zijn. Een traditionele platenwisselaar was evenmin geschikt. Omdat de platen met elkaar in contact staan, kan dit type warmtewisselaar geen vloeistoffen met vaste stoffen (zoals ruw suikersap, dat stukjes biet en zand bevat), verwerken. We vonden een alternatief in de Kelvion Free-Flow warmtewisselaar. Die heeft pakkingen, maar de platen raken elkaar niet en daarom is hij geschikt voor dit doel. De installatie is zelfs ontwikkeld met de verwerking van ruw suikersap op het oog, maar hij was nog nooit gebruikt in combinatie met vacuümstoom. Samen met Kelvion PHE hebben we een custom versie gemaakt voor de klus: de Kelvion Free-flow warmtewisselaar. Door deze beslissing konden we:

- binnen het gestelde budget blijven

- gebruik maken van bewezen technologie

- een compacte en modulaire constructie maken

- vacuümstoom verwerken